Case Study : Wie Movu 200 Prozent mehr Lagerdichte bei Stadler erreichte

Die Stadler Rail AG mit Hauptsitz in der Schweiz ist seit über 80 Jahren Hersteller von Schienenfahrzeugen und auf diesem Gebiet einer der Weltmarktführer. Stadler stellt Triebwagen, Stadtbahnen und Lokomotiven her. In Berlin fertigt Stadler seit über 20 Jahren Fahrzeuge für deutsche Verkehrsunternehmen und erbringt darüber hinaus auch den Service. 2019 erhielt Stadler den Zuschlag für den Bau von 1.500 U-Bahnwagen für die Berliner Verkehrsbetriebe.

Da das neue Lager von Stadler in Berlin nicht nur die Produktion, sondern auch die Serviceabteilung bedient, ist eine zuverlässige und pünktliche Lieferung von Teilen essentiell, da ansonsten die Produktion zum Stillstand kommt.

Eine Automatisierung sei aus mehreren Gründen notwendig gewesen, heißt es. Einerseits gab es einen Arbeitskräftemangel wegen der gestiegenen Nachfrage im Großraum Berlin, man wollte den verfügbaren Lagerraum effizienter nutzen, den Durchsatz durch Lageroptimierung erhöhen und zudem war es für Stadler wichtig, die körperliche Belastung der Mitarbeitenden zu optimieren.

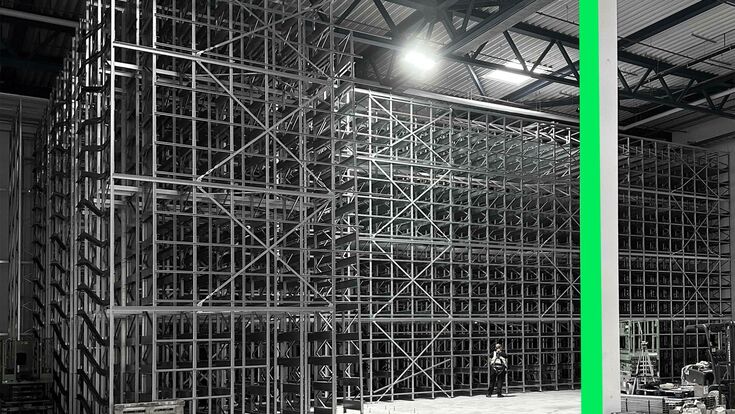

Einer der Hauptgründe, warum sich Stadler für Movu escala entschieden hat, war die Fähigkeit des Systems, 21.000 SKUs mit nur 10.752 Lagerplätzen zu verwalten. Diese hohe Lagerdichte wird durch das Stapeln von Behältern innerhalb des Movu escala-Systems erreicht, wodurch mehrerer Behälter pro Lagerplatz gehandhabt werden können. Darüber hinaus spielte die hohe Tragfähigkeit der Roboter, die Behälter mit einem Gewicht von bis zu 50 kg bewegen können, eine entscheidende Rolle.

Das System verfügt über eine integrierte Eingangsstation an der Längsseite und zwei Kommissionierstationen an der Stirnseite. Die Kommissionierplätze werden von 18 Robotern bedient. Hier werden Sets für die Verbrauchsstellen zusammengestellt, indem das System jeweils einen Behälter für die Entnahme und einen für die Ablage an den Kommissionierstationen bereitstellt. Diese werden in einem Auftragspuffer zwischengespeichert.

Platzgewinn durch Wegfall von Fahrgassen und Aufzügen

Da sich die Movu escala Roboter auf Rampen auf und ab bewegen, ist kein separater Aufzug erforderlich. Auch Fahrgassen für Gabelstapler oder Regalbediengeräte werden nicht benötigt. Dadurch ergibt sich, neben der Doppellagerung pro Lagerplatz, ein zusätzlicher Platzgewinn.

Stadler hat sich bewusst für eine hohe Redundanz des Systems entschieden, um die pünktliche Belieferung der Produktion jederzeit sicherzustellen. Auch die Robustheit von Movu escala ist unter anderem auf die Redundanz zurückzuführen. Da alle Roboter ihr Ziel auf verschiedenen Wegen erreichen können, sind sie bei einer Störung eines Shuttles in der Lage, die Stelle zu umfahren und ihren Auftrag trotzdem auszuführen.