Handling von Gefahrgut : Robotik und KI für sicheres Handling von Gefahrgut

Ein Unternehmen aus der Chemie- und Pharmaindustrie hat die Zuführung von chemischen Stoffen zur Aufbereitung in einer Produktionsanlage bisher manuell organisiert: Mitarbeiter mussten bis zu 25 kg schwere Säcke von Paletten heben und die Inhalte für die weiteren Produktionsschritte vorbereiten.

Dieser Prozess war sowohl aus ergonomischer als auch aus wirtschaftlicher Sicht keine gute Lösung. Dass die Inhalte der Säcke zudem überwiegend als Gefahrenstoffe eingestuft waren, führte zur Entscheidung des Unternehmens, diesen Anlagenteil so weit wie möglich zu automatisieren. Dabei kamen ASA Automation und Vision On Line zum Zug.

Für das Handling der Chemikalien-Säcke hatten ASA Automation und Vision On Line eine Reihe von Herausforderungen zu bewältigen. Für ASA Automation-Geschäftsführer Mario Krämer war zwar schnell klar, dass das Aufnehmen der Säcke von der Bereitstellungsposition auf einer Palette mit einem Vakuum-Sauggreifer an einem entsprechend ausgelegten Roboter realisiert werden musste. Der Teufel steckte nach seinen Worten jedoch im Detail: „Je nach Inhalt und Beschaffenheit der Säcke hingen diese nach dem Aufnehmen unterschiedlich stark durch. Um sie prozesssicher greifen zu können, musste ein anwendungsspezifischer Sauggreifer entwickelt und gefertigt werden. Erschwerend kam hinzu, dass Säcke, die nicht exakt im Mittelpunkt aufgenommen werden, beim Anheben oder während der nachfolgenden Bewegung aufreißen können. Wir mussten daher ein besonderes Augenmerk auf eine hohe Genauigkeit bei der Ermittlung der Greifpositionen legen.“

Das genaue Erkennen von Objektpositionen ist eine typische Aufgabenstellung für industrielle Bildverarbeitungssysteme, doch in diesem speziellen Fall waren Standardlösungen nicht ausreichend, erinnert sich Schaarschmidt: „Die Säcke liegen teilweise verdreht auf den Paletten oder hängen über deren Rand hinaus. Zudem sind sie vor allem in den unteren Lagen häufig so eng nebeneinander oder sogar überlappend angeordnet, dass kein klarer Spalt als Abgrenzung dazwischen vorhanden ist. Dass die Objekte darüber hinaus nicht immer die gleiche Kontur aufweisen, weil sie teilweise eingedellt oder gestaucht sind, und dass Reflexionen und Fremdlichtprobleme bei den umhüllenden Kunststoffen auftreten können, erschwert die Randbedingungen für die Bildverarbeitung zusätzlich.“

Mit Künstlicher Intelligenz zur Lösung

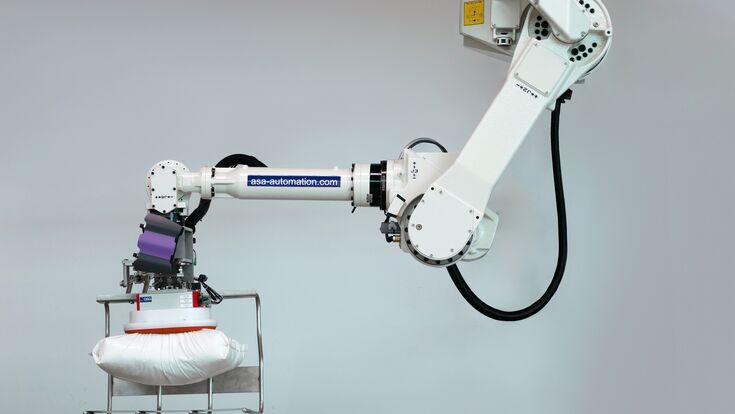

Den mechanischen Teil der Anlage realisierte ASA Automation über einen 6-Achs-Roboter mit einer zusätzlichen siebten Achse für den Verfahrweg in X-Richtung. Durch dieses Setup war sichergestellt, dass die über entsprechende Förderelemente auf einen definierten Stellplatz positionierten Paletten und die darauf liegende Sackware in Reichweite des speziell entwickelten Vakuum-Sauggreifers sind und der nachgeschalteten Anlage positionsgenau zugeführt werden können.

Für die erforderliche exakte Bestimmung des Greifpunkts empfahl Vision On Line die 3D-Picking-Lösung EyeT+ Flex seines italienischen Partners IT+ Robotics, so Schaarschmidt: „IT & Robotik ist ein noch relativ junges Unternehmen, hat mit seinen 3D-Pickingsystemen jedoch schon zahlreiche 24/7/365-Applikationen im echten Industrieumfeld erfolgreich realisiert. Für diese Aufgabe war EyeT+ Flex prädestiniert, denn es deckt neben weiteren Werkzeugen auch die Möglichkeit ab, Objekte mit Hilfe von Künstlicher Intelligenz einzulernen.“ Wegen der geometrischen Varianz der Säcke, ihrer Positionen sowie der unterschiedlichen Materialien schieden klassische Bildverarbeitungsverfahren als Lösungsmöglichkeit aus. Die KI-Option von EyeT+ Flex war somit ein wichtiges Merkmal für die Realisierung der Anlage.

Als Auge des Systems dient dabei eine am Roboterarm installierte Kamera, die zwei 3D-Scans der mit Säcken belegten Paletten durchführt. Grund dafür ist der geringe Abstand zwischen Kamera und den Objekten, der sich aus der geringen Raumhöhe und der relativ hohen Stapelhöhe ergab, erläutert Schaarschmidt: „Weitwinkelaufnahmen in nur einem Scan waren aufgrund der Verzerrung nicht machbar, und auch der Einsatz eines Höhensensors kam nicht in Frage, weil damit die Gefahr bestand, die Objekthöhe fälschlicherweise an tieferliegenden Rändern der Säcke zu messen. Dies hätte zu Kollisionen zwischen Greifer und den Säcken führen können, was auf jeden Fall vermieden werden musste.“

Mit zwei Aufnahmen der Kamera und der Zusammenfassung der Bilddaten über eine geeignete Software konnte Vision On Line jedoch auch diese Schwierigkeit meistern. Schaarschmidt und sein Team mussten dabei ein Optimum aus Genauigkeit, Rechenleistung und Geschwindigkeit finden, denn die erforderlichen hochgenauen Scans liefern große Datenmengen, was die Anforderungen an die Rechenleistung enorm ansteigen und damit das Gesamtsystem langsamer werden lässt.